یاتاقان تراکتور

یاتاقان متحرک

یاطاقان ها در موتور های درون سوز یک قطعه ی اصلی می باشد و باید به صورت کامل و بادقت زیاد کنترل و نصب شود، به دلیل اینکه در سرعت های بالا کار می کند و فشار های وارده از سمت شاتون به یاتاقان و میل لنگ زیاد می باشد. یاطاقان ها ساختار ساده ای دارند ولی با این حال در ساخت این قطعات باید بسیار دقت شود. یک لایه ی روغنی، بین یاطاقان و میل لنگ وجود دارد که مقدار این لایه در عمر مفید یاطاقان تاثیر مستقیمی دارد که هرگاه این لایه روغن بیشتر از حد مجاز خود باشد، احتمال اینکه فرار روغن بین دو قطعه ی یاتاقان و میل لنگ رخ دهد، وجود دارد که این فرار روغن ایجاد شده در مدت طولانی باعث خرابی و در نهایت سوختن یاتاقان تراکتور می شود. در صورت کم بودن لایه ی روغن در بین این دو قطعه، احتمال برخورد یاطاقان و میل لنگ باهم و همچنین ایجاد حرارت بین این دو قطعه و چسبیدن یاتاقان به میل لنگ وجود دارد. در نتیجه میزان روغنی که بین این دو قطعه وجود دارد اندازه مشخصی دارد که باید با حساسیت و دقت بالایی قرار گیرد.

یاطاقان ها با اصطکاک کم معمولاً به خاطر راندمان بالایی که دارند، کاهش فرسایش و استفاده زیاد در سرعتهای بالا را آسان میکنند. اصولاً یک یاطاقان میتواند اصطکاک را به حداقل رسانده، با مواد استفاده شده در آن و با داشتن یک سیال، بین سطوح یاتاقان و میل لنگ طول عمر مفیدی داشته باشد.

چرخش محوری، مانند چرخش میله ی محور در یاطاقان ها مرسوم می باشد و هیچ نیروی شعاعی به یاتاقان وارد نمی شود و در صورت هر گونه نیروی شعاعی، یاطاقان ها به سرعت خراب می شوند.

یاتاقان شعاعی (نهلی) برای این بر روی میل لنگ و کپه های ثابت تعبیه شده تا نیروی شعاعی در میل لنگ موتور، شاتون و یاطاقان ها را کنترل کند و از به وجود آمدن حرکت شعاعی میل لنگ جلو گیری کند.

ویژگی هایی که باید یک یاتاقان تراکتور داشته باشد:

- مقاوم در برابر اصطکاک

- مقاوم در برابر خوردگی

- توانایی بالا در هنگام کار و برخورد سایشی لحظه ای

- تحمل فشار بار مناسب

- راحت شکل گرفتن فیلم روغن روی سطح آن

- استحکام کشش و تراکمی بالا

- عدم ترکیب شیمیایی با روغن های روان کننده

- مقاومت بالا در برابر گرما و حرارت زیاد

لایه های تشکیل دهنده ی یاتاقان تراکتور

یاتاقان سرب و برنز(lead boronz):

- لایه بسیار نازک(flash layer): این لایه به ضخامت حدود ۰٫۰۳۵ میلی متر از قلع و سرب ساخته شده است.

- لایه نیکل(nickel barrier): این لایه به ضخامت ۰٫۰۲ میلی متر و از نیکل ساخته شده است. این لایه جهت جلوگیری از نفوذ و خوردگی و انتشار قلع به دیگر فلزات تعبیه شده است.

- لایه سرب-برنز(lead bronze): این لایه که از سرب و برنز ساخته شده که خواص ضد سایش دارد.

- قسمت فولادی(steel back): آخرین قسمت یاتاقان قطعه ی فولادی می باشد که تمام لایه های یاتاقان را در برگرفته و روی پایه نصب می شود .

یاتاقان بی متال(Bi metal):

- لایه آلومینیوم-قلع(al-tin): اولین لایه از بی متال از آلومینیوم و قلع به ضخامت ۰٫۵ تا ۱٫۳ میلی متر ساخته شده است.

- لایه پیوندی(bonding layer): این لایه همانطور که از اسمش پیداست برای پیوند دادن دو لایه ی بالا و پایین خود می باشد که به ضخامت ۰٫۱ میلی متر ساخته شده است.

- قسمت بدنه فولادی(steel back): قسمت پشت و بیرونی یاتاقان است که برای شکل دادن یاتاقان بسته به نوع پایه و مقاوم شدن قسمتهای دیگر می باشد.

یاتاقان tri metal:

- لایه بسیار نازک(flash layer): لایه ای نازک روی یاطاقان تا قبل از، نصب بر روی موتور می باشد که در برابر گرد و خاک محافظت می کند. این لایه پس از نصب بر روی موتور از بین می رود و باعث هیچ مشکلی نخواهد شد.

- لایه پوششی(overlay): لایه که از وایت متال به حدود 20 میکرون ضخامت، ساخته شده است . جز لایه های اصلی یاتاقان به شمار می آید.

- Interlay: این لایه از یاتاقان نقش لایه ضد خورندگی را برای لایه ی قبل دارد و ضخامت آن چیزی حدود ۵ میکرون می باشد.

- Lining: این لایه بین interlay و لایه آخر قرار گرفته و از سرب و برنز به ضخامت ۱ میلی متر ساخته می شود.

- لایه آخر(steel back): قسمت مقاوم یاتاقان می باشد که شکل دادن لایه های دیگر بر عهده ی این لایه است.

شیارهایی برای عبور روغن روی یاطاقان ها، ایجاد می شود که این شیار ها از اهمیت بالایی برخوردار هستند و باید در اینکه این شیار ها به چه ابعاد و اندازه ای و در چه محل هایی از یاطاقان ایجاد شود، دقت کرد. این شیار ها باید روغن را به خوبی از خود عبور دهند و یک روغن کاری درستی، دور تا دور یاتاقان داشته باشند.

برای روغن کاری یاطاقان ها بر روی میل لنگ، کانال های روغنی ایجاد شده تا روغن، به مقدار مورد نیاز وارد یاطاقان ها شود و مانع سوختن یاطاقان گردد، این سوراخ ها در برخی مواقع به دلیل محدودیت های میل لنگ، که بر روی میل لنگ نمی توان شیار ایجاد کرد؛ یک مسیر روغن در روی یاتاقان ایجاد می شود تا مسیر روغن تکمیل شود.

معمولا شیار ها یا شکل های مختلفی بر روی یاطاقان ایجاد می شود تا اینکه یاطاقان در هنگام کارکردن به هیچ عنوان کوچکترین جابه جایی از روی پایه نداشته باشد. اگر به هر دلیلی یاطاقان از جای خود جا به جا شود یا بچرخد، دیگر امکان استفاده از آن یاطاقان وجود ندارد. معمولا یاطاقان ها به شکل دو تیکه ساخته می شوند، باید دقت شود پیچ های کپه ی یاطاقان ها به اندازه ی استاندارد تعیین شده ی شرکت سازنده سفت شوند تا این دو تیکه ی یاطاقان به صورت دقیق بر روی هم قرار گرفته و یک یاتاقان واحد ایجاد نمایند.

باید در هنگام نصب دقت شود شیار های ایجاد شده بر روی یاتاقان ها دقیقا مقابل سوراخ های روی میل لنگ باشد تا روغن به خوبی جا به جا شود. معمولا روی یاتاقان ها شیاری برای قفل کردن یاطاقان ایجاد شده تا یاتاقان در جای خود نچرخد .

یاطاقان ها بر اساس تراش هایی که بر روی میل لنگ صورت می گیرد، ابعاد و اندازه های مختلفی دارند؛ این ابعاد یاتاقان ها بستگی به میل لنگ دارد در صورت استاندارد بودن آن، به این معنی که هیچگونه تراشی روی میل لنگ انجام نشده باشد، یاطاقان نیز باید استاندارد انتخاب شود.

در صورتی که میل لنگ یکبار تراش خورده باشد یعنی 0.25 میلی متر از روی میل لنگ تراش داده شده باشد و باید یاطاقان تعمیر اول یا همان 0.25 میلی متر بزرگتر انتخاب شود.

در صورتی که میل لنگ دو مرتبه تراش خورده باشد یعنی 0.5 میلی متر از روی میل لنگ تراش داده شده باشد و باید یاتاقان تعمیر دوم یا همان 0.5 میلی متر بزرگتر انتخاب شود.

در صورتی که میل لنگ سه بار تراش خورده باشد یعنی 0.75 میلی متر از روی میل لنگ تراش داده شده باشد و باید یاطاقان تعمیر سوم یا همان 0.75 میلی متر بزرگتر انتخاب شود.

در صورتی که میل لنگ چهار بار تراش خورده باشد یعنی 1 میلی متر از روی میل لنگ تراش داده شده باشد و باید یاطاقان تعمیر آخر یا همان 1 میلی متر بزرگتر انتخاب شود.

گاوآهن

گاوآهن

چیزل

چیزل

بیل بکهو

بیل بکهو

لولر کشاورزی

لولر کشاورزی

بیل لودری

بیل لودری

فاروئر

فاروئر

سمپاش

سمپاش

سمپاش توربینی زراعی

سمپاش توربینی زراعی

سمپاش توبینی باغی

سمپاش توبینی باغی

روتیواتور

روتیواتور

چاله کن

چاله کن

بذرپاش

بذرپاش

نهرکن

نهرکن

زیرشکن

زیرشکن

دیسک کشاورزی

دیسک کشاورزی

دیسک آفست

دیسک آفست

دیسک تاندوم

دیسک تاندوم

مرزکش

مرزکش

خاک ورز حفاظتی

خاک ورز حفاظتی

موور

موور

روتوچیزل

روتوچیزل

کلتیواتور

کلتیواتور

باکت پشت تراکتوری

باکت پشت تراکتوری

کابین تراکتور

کابین تراکتور

تریلر

تریلر

تانکر

تانکر

پمپ هیدرولیک

پمپ هیدرولیک

شیر هیدرولیک

شیر هیدرولیک

گاوآهن

گاوآهن چیزل

چیزل سمپاش

سمپاش خاکورز حفاظتی

خاکورز حفاظتی کولتیواتور

کولتیواتور بیل صاف کن

بیل صاف کن قطعات یدکی گاوآهن

قطعات یدکی گاوآهن قطعات چیزل

قطعات چیزل قطعات روتیواتور

قطعات روتیواتور قطعات یدکی روتوچیزل

قطعات یدکی روتوچیزل قطعات یدکی لولر کشاورزی

قطعات یدکی لولر کشاورزی قطعات یدکی بیل لودری

قطعات یدکی بیل لودری پمپ هیدرولیک

پمپ هیدرولیک قطعات یدکی دیسک کشاورزی

قطعات یدکی دیسک کشاورزی قطعات تریلر

قطعات تریلر قطعات یدکی چاله کن

قطعات یدکی چاله کن قطعات یدکی بیل صاف کن

قطعات یدکی بیل صاف کن قطعات یدکی مرزکش

قطعات یدکی مرزکش قطعات یدکی کولتیواتور

قطعات یدکی کولتیواتور قطعات سمپاش

قطعات سمپاش قطعات یدکی فاروئر

قطعات یدکی فاروئر قطعات بذرپاش/ کودپاش

قطعات بذرپاش/ کودپاش قطعات بیل بکهو

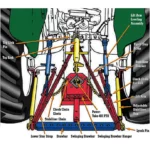

قطعات بیل بکهو قطعات تراکتور

قطعات تراکتور قطعات گیربکس و اکسل عقب

قطعات گیربکس و اکسل عقب قطعات جلوبندی

قطعات جلوبندی قطعات موتور

قطعات موتور قطعات برقی

قطعات برقی قطعات هیدرولیک عقب

قطعات هیدرولیک عقب قطعات چرخ ها

قطعات چرخ ها قطعات بازوها و اتصالات

قطعات بازوها و اتصالات قطعات بدنه

قطعات بدنه قطعات کلاچ

قطعات کلاچ قطعات کابین

قطعات کابین